文章来源:CompositesWorld,原文题目《手所采用回收碳纤维的全电动汽艇试水 可回收材料占比60%》

RS Sailing旨在打造一种全电动的刚性充气艇(RIB),其生产方式尽可能实现可持续。经历几次迭代后,Pulse 63 已准备好下水。

首艘采用回收材料的全电动船。Pulse 63是RS Sailing姊妹品牌RS Electric Boats生产的第一款全电动刚性充气艇 (RIB),在大多数主要结构部件中均采用玻璃纤维和再生碳纤维。首批客户船将于2022年初下水。

照片来源:RS Sailing

RS Sailing(英国罗姆西)以生产世界一流的帆船而闻名,并宣扬在其生产中使用尽可能多的可回收材料。三年前,该公司成立了姊妹品牌RS Electric Boats,专门从事电池电动刚性充气艇 (RIB) 的设计和制造——轻型摩托艇具有刚性船体和充气高压空气管,位于艇侧以获得额外的浮力。

2019 年,RS Electric Boats在德国杜塞尔多夫国际游艇展(BOOT Dusseldorf)上首次推出了Pulse 58 概念RIB。这艘示范船采用了几种亚麻纤维/生物环氧树脂组件,包括船体、甲板和控制台。

从那时起,材料决策和整体设计至少经历了三遍迭代。再加上对整艘船的大量调整,才最终产生了Pulse 63,并计划于 2022 年初上市。

第一次迭代:亚麻纤维Pulse 58

大多数 RIB 由标准燃料动力发动机驱动,但小型(一人到两人)电池供电设计除外。RS Electric Boats称Pulse 63最多可搭载8人,是业内第一艘将全电动推进器用于同尺寸船只的船只。

第一次迭代:亚麻纤维。最初的Pulse 58设计(如图所示)采用了亚麻纤维复合材料船体,事实证明这种材料很难用于商业生产。尽管如此,RS Electric Boats还是采用了许多原始设计和可持续发展目标,并将它们转移到下一代Pulse 63。

照片来源:Norco

船体和整体形状必须专门设计以适应电力推进。“当开始设计电池电动 RIB 时,很显而易见,不能只在普通船上添加电力驱动系统。你必须从头开始,因为设计必须让船超级高效,其中一些部件需要非常轻。非常重要的是,船的构造要尽可能坚固和坚硬,只是为了让它尽可能轻,”牛顿-绍森解释说。

他补充说,电池控制台是“整个设备的主要结构”。船体是一个坚固的整体结构,连接的甲板上也装有电池。不需要横隔板或框架。

RS Electric Boats于 2019年推出的5.8米Pulse 58 RIB具有船体、甲板、控制台、电池盒和座椅造型,由当地制造商 Norco(英国普尔)采用生物基环氧树脂、天然亚麻纤维和在其需要的地方回收 PET 芯。

在2019年和2020年,RS Electric Boats旨在提高Pulse 58的产量并开始向客户销售。然而,由于 COVID-19疫情影响以及生物基材料的采购问题导致了短暂的延迟和一些设计转变。

设计迭代和回收碳纤维:Pulse 63

2021年5月,RS Electric Boats决定更新品牌,与为提高产量做准备的设计变更和材料决策保持一致。更名后的6.3米Pulse 63的复合材料部件由MTAG Composites Ltd.(英国康宁斯比)制造,该制造商与RS Sailing在工具开发和船只制造方面合作多年。市场上销售的Pulse 63RIB 最高时速可达 23 节,最大航程可达 100 海里。它还可以使用各种可选功能进行定制,例如拖车柱、单点升降机、顶篷和各种座椅配置。

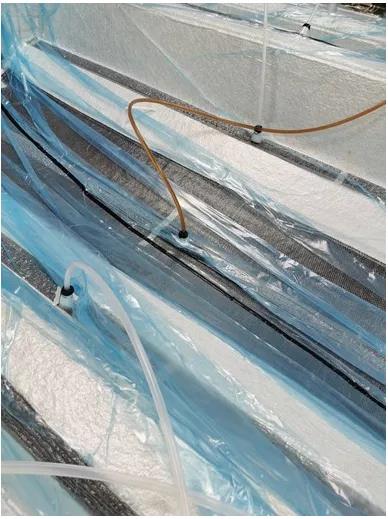

注入干燥的回收碳纤维。来自MTAG Composites航空航天项目的再生碳纤维被用于Pulse 63上的几个灌注结构部件。

图片来源:MTAG 复合材料

该船的复合材料部件包括船体、甲板、内部地板、控制台、发动机箱和舱口。然而,采购在原始设计中使用的亚麻纤维和生物基环氧树脂比批量生产船只所需的水平更困难。

“随着天然纤维和生物基树脂变得越来越容易获取,材料决定肯定会在未来几年发生变化,”牛顿-绍森说。目前,该船的整体船体结合了注入乙烯基酯的玻璃和碳纤维织物。为了减轻重量,船体没有核心,而是用碳纤维层加固。船的所有其他复合材料部件——内甲板、地板、控制台、发动机箱和舱口——均由回收的碳纤维和乙烯基酯制成,并根据需要使用回收的PET芯材(由瑞士 Sins的3A Composites Core Materials提供)。“目前船体不是由回收材料制成,需要更多时间进行开发和测试,”他指出。

——关于树脂,RS Electric Boats出于多种原因选择了更传统的乙烯基酯而不是生物基环氧树脂。

事实证明,生物基环氧树脂难以与树脂灌注一起使用。“当在灌注过程中使用任何类型的环氧树脂时,不能使用可重复使用的硅胶真空袋,”牛顿-绍森解释说。环氧树脂会与硅胶发生反应,而设计为可使用100-150次循环的硅胶袋可能只能使用 5次。“你最终会在制造过程中产生大量的垃圾填埋,”他说。乙烯基酯被选为与硅胶袋一起使用的最佳选择。

MTAG Composites的技术销售和营销经理兼项目经理Tim King指出:“生物基乙烯基酯即将问世,但对于这种尺寸的产品,它们在商业上尚不可行。它们的产量相对较小。”

再生 PET 芯材。在需要额外加固的船体结构区域,使用了3A公司的回收 PET 芯材。

图片来源:MTAG 复合材料

——关于纤维,用于船只的回收碳纤维是MTAG Composites在碳纤维飞机座椅上工作的废料再利用,通过第三方制造商 Gen 2 Carbon [前身为 ELG Carbon Fibre,英国科斯利]处理。

MTAG不是将纤维切碎或加工成预浸料,而是直接注入干燥的再生碳纤维无纺布。“考虑到回收纤维的密度,这尤其难以做到。它不常用树脂填充,但我们想出了一个成功的方法,”金说。

该工艺于2019年在RS Neo的前甲板上首次展示,其中MTAG Composites和RS Sailing用再生碳纤维取代了传统的玻璃纤维增强材料。“这种情况已经出现很多年了,但我知道我们MTAG和Gen 2很高兴看到该产品和流程向前发展,”King 说。

最后,“船上大约60%的复合材料部件是由可回收材料制成的,无论是PET芯还是碳纤维边角料,”金说。所有的复合材料部件都在真空下灌注,除了一些用干燥材料手工铺设的小配件。

计划于2022年启航。据制造商MTAG称,Pulse 63 上大约60%的组件由回收材料制成。

图片来源:RS 帆船

新的Pulse 63模具建立在Pulse 58的基础上,MTAG Composites根据RS Electric的规格对其进行了更改。所有总共 22 个模具,包括 4 个实心灌注工具、6个用于手糊的工具和12个硅胶袋装工具——都是复合材料,由 Norco 或 MTAG内部制造。该团队于2021年2月开始使用这些模具,最终模具于 8 月交付。

首批四艘Pulse 63船计划于今年年底投产,准备在明年一月的杜塞尔多夫国际船展(BOOT Dusseldorf)上展出。